球墨铸铁件砂型铸造工艺和常见缺陷

日期:2019-05-28 / 人气:

球墨铸铁件以其优良的性能(néng),在使用(yòng)中有(yǒu)时可(kě)以代替昂贵的铸钢和锻钢,在机械制造工业中得到广泛应用(yòng)。冶金行业过去一直认為(wèi)球墨铸铁是英國(guó)人于1947年发明的。西方某些學(xué)者甚至声称,没有(yǒu)现代科(kē)技手段,发明球墨铸铁是不可(kě)想象的。1981年,我國(guó)球铁专家采用(yòng)现代科(kē)學(xué)手段,对出土的513件古汉魏铁器进行研究,通过大量的数据断定汉代我國(guó)就出现了球状石墨铸铁。有(yǒu)关论文(wén)在第18届世界科(kē)技史大会上宣读,轰动了铸造界和科(kē)技史界。冶金史专家于1987年对此进行验证后认為(wèi):古代中國(guó)已经摸索到了用(yòng)铸铁柔化术制造球墨铸铁的规律,这对世界冶金史作重新(xīn)分(fēn)期划代具有(yǒu)重要意义。常将铸铁件淬火并低温回火处理(lǐ)。工艺是:各种铸件加热到860-900℃的温度,保温让原基體(tǐ)全部奥氏體(tǐ)化后再在油或熔盐中冷却实现淬火,后经250-350℃加热保温回火,原基體(tǐ)转换為(wèi)回火马氏體(tǐ)及残留奥氏體(tǐ)组织,原球状石墨形态不变。处理(lǐ)后的铸件具有(yǒu)高的硬度及一定韧性,保留了石墨的润滑性能(néng),耐磨性能(néng)為(wèi)改善。

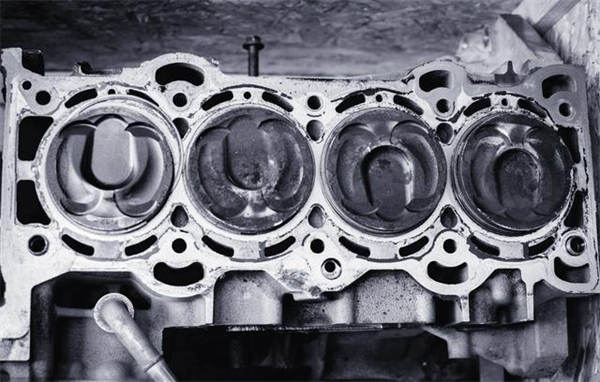

覆膜砂是通过特殊工艺配方技术生产出的具有(yǒu)优异高温性能(néng)(高温下强度高、耐热时间長(cháng)、热膨胀量小(xiǎo)、发气量低)和综合铸造性能(néng)的新(xīn)型覆膜砂。覆膜砂特别适用(yòng)于复杂薄壁精密的铸铁件(如汽車(chē)发动机缸體(tǐ)、缸盖等)以及高要求的铸钢件(如集装箱角和火車(chē)刹車(chē)缓;中器壳體(tǐ)等)的生产,可(kě)有(yǒu)效消除粘砂、变形、热裂和气孔等铸造缺陷。能(néng)使铸件表面加光洁,尺寸加准确,减少或不需要机械加工,可(kě)缩短生产周期,节约金属材料,降低成本;而且铸模可(kě)用(yòng)自动机械制成(必须采用(yòng)射芯机),不需要熟练工;尤其适用(yòng)于各种金属中小(xiǎo)型铸件的成批和大量生产。

砂型铸造铸件缺陷有(yǒu):冷隔、浇不足、气孔、粘砂、夹砂、砂眼、胀砂等。

1.冷隔和浇不足液态金属充型能(néng)力不足,或充型条件较差,在型腔被填满之前,金属液便停止流动,将使铸件产生浇不足或冷隔缺陷。浇不足时,会使铸件不能(néng)获得完整的形状;冷隔时,铸件虽可(kě)获得完整的外形,但因存有(yǒu)未完全融合的接缝,铸件的力學(xué)性能(néng)严重受损。

防止浇不足和冷隔:提高浇注温度与浇注速度。

2.气孔气體(tǐ)在金属液结壳之前未及时逸出,在铸件内生成的孔洞类缺陷。气孔的内壁光滑,明亮或带有(yǒu)轻微的氧化色。铸件中产生气孔后,将会减小(xiǎo)其有(yǒu)效承载面积,且在气孔周围会引起应力集中而降低铸件的抗冲击性和抗疲劳性。气孔还会降低铸件的致密性,致使某些要求承受水压试验的铸件报废。另外,气孔对铸件的耐腐蚀性和耐热性也有(yǒu)不良的影响。

防止气孔的产生:降低金属液中的含气量,增大砂型的透气性,以及在型腔的高处增设出气冒口等。

3.粘砂铸件表面上粘附有(yǒu)一层难以清除的砂粒称為(wèi)粘砂。粘砂既影响铸件外观,又(yòu)增加铸件清理(lǐ)和切削加工的工作量,甚至会影响机器的寿命。例如铸齿表面有(yǒu)粘砂时容易损坏,泵或发动机等机器零件中若有(yǒu)粘砂,则将影响燃料油、气體(tǐ)、润滑油和冷却水等流體(tǐ)的流动,并会玷污和磨损整个机器。

防止粘砂:在型砂中加入煤粉,以及在铸型表面涂刷防粘砂涂料等。

4.夹砂在铸件表面形成的沟槽和疤痕缺陷,在用(yòng)湿型铸造厚大平板类铸件时极易产生。

铸件中产生夹砂的部位大多(duō)是与砂型上表面相接触的地方,型腔上表面受金属液辐射热的作用(yòng),容易拱起和翘曲,当翘起的砂层受金属液流不断冲刷时可(kě)能(néng)断裂破碎,留在原处或被带入其它部位。铸件的上表面越大,型砂體(tǐ)积膨胀越大,形成夹砂的倾向性也越大。

5.砂眼在铸件内部或表面充塞着型砂的孔洞类缺陷。

6.胀砂浇注时在金属液的压力作用(yòng)下,铸型型壁移动,铸件局部胀大形成的缺陷。為(wèi)了防止胀砂,应提高砂型强度、砂箱刚度、加大合箱时的压箱力或紧固力,并适当降低浇注温度,使金属液的表面提早结壳,以降低金属液对铸型的压力。

编辑:admin