气體(tǐ)机缸盖内腔烧结缺陷分(fēn)析

日期:2017-12-06 / 人气:

气體(tǐ)机两气门缸盖是在原柴油机两气门缸盖基础上,通过改进串水结构及喷油器结构基础上开发新(xīn)产品,属WP10系列单體(tǐ)、天燃气发动机专用(yòng)缸盖,材质為(wèi)铸铁HT250,铸铁轮廓尺寸為(wèi)225mmx149mmx125mm,毛坯质量20.75kg。

缸盖精密铸造生产采用(yòng)中频電(diàn)炉熔炼工艺,浇注温度1400℃~1430℃,HWS自动浇注进行浇注,芯组由7种砂芯组成,其中更改结构的喷油嘴芯与上水夹层芯采用(yòng)耐高温覆膜砂热芯盒制芯工艺,造型為(wèi)潮膜砂造型工艺,每箱8件,浇注系统為(wèi)阶梯型,為(wèi)底注与中注结合的形式,有(yǒu)利于提升铁液充型的平稳性,避免铸件易产生气孔、局部烧结等精密铸造缺陷。

存在的问题及分(fēn)析

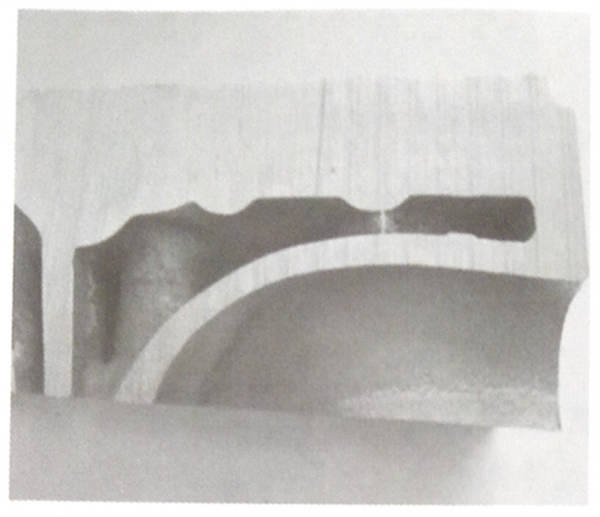

因气體(tǐ)缸盖承受热负荷高,為(wèi)防止采用(yòng)铜套工艺造成喷油器位置漏水率高的质量问题,缸盖设计时,相比原柴油机两气门缸盖,喷油器位置采用(yòng)铸出工艺,如图1所示 ,同时冷却水的流向进行重新(xīn)优化,改动上水夹层芯的局部结构,缸盖在大批量生产时,改动位置出现大量的烧结缺陷,存在细清困难、无法细清,因内腔质量不合格的废品率高达0.42%。

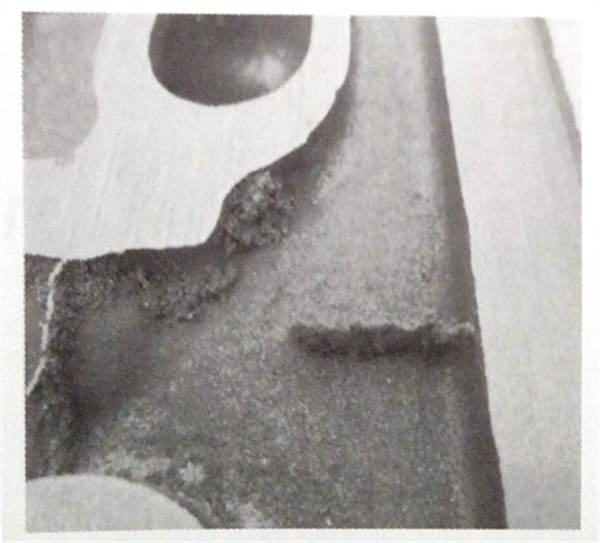

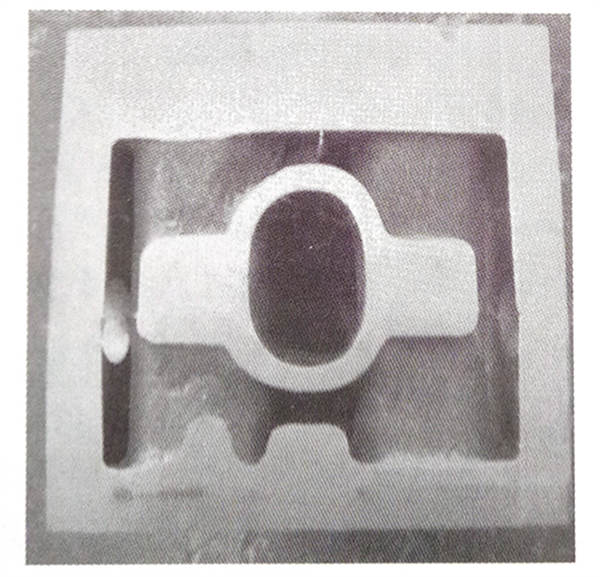

如图2所示,相比原柴油机二气门缸盖,喷油器衬套國(guó)铸出结构,铸出喷油器衬套直径為(wèi)30mm(注此位置经过冷却加工后形成喷油器衬套,精密铸造為(wèi)全实心结构),四周冷却水通道薄处仅7mm,属于薄壁位置,高温铁液烧注后,因砂芯尺寸薄弱且砂芯内、外侧均被高温铁液包裹,在高温铁液的热作用(yòng)下,砂芯表面因石英砂的相变发生开裂形成裂纹,金属液渗入形成脉动,又(yòu)因该处的高温热节使有(yǒu)足够的热量保证了砂芯与铁液界面的温度高于铁的固相線(xiàn)温度,这样渗透一经开始就会继续下去,唯有(yǒu)渗透铁液的前沿凝固时,渗透才停止,这样金属液就通过砂芯裂纹或孔隙渗透到了芯子的整个截面上从而形成上述的所谓砂芯烧结。此类缺陷不易清理(lǐ)掉,因而铁件报废。

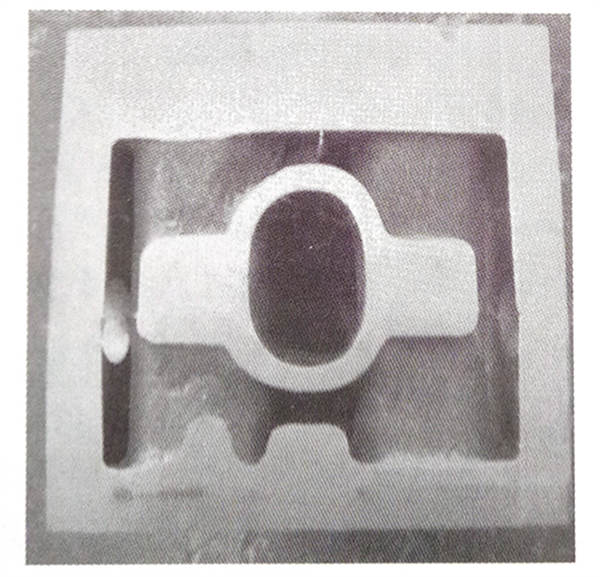

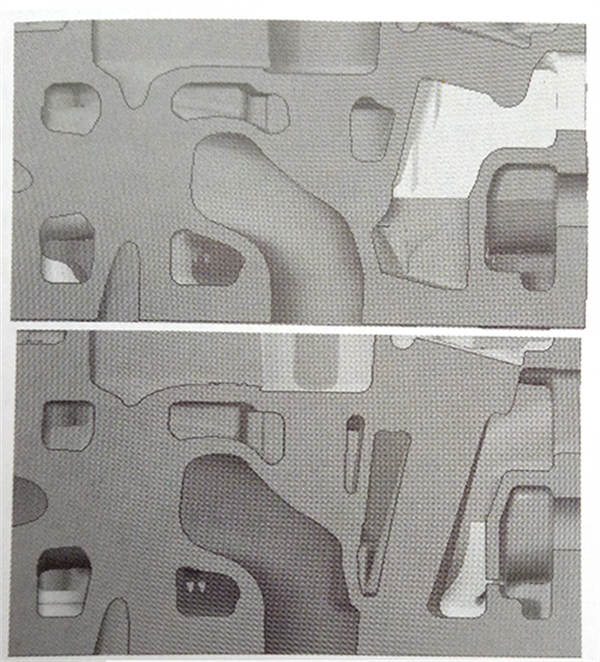

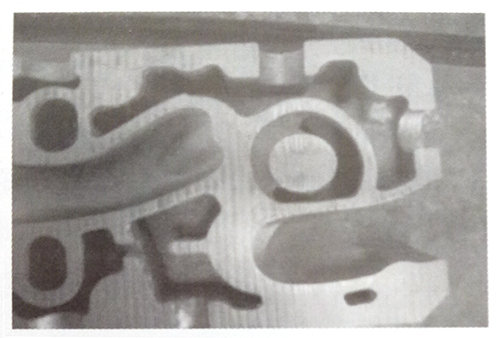

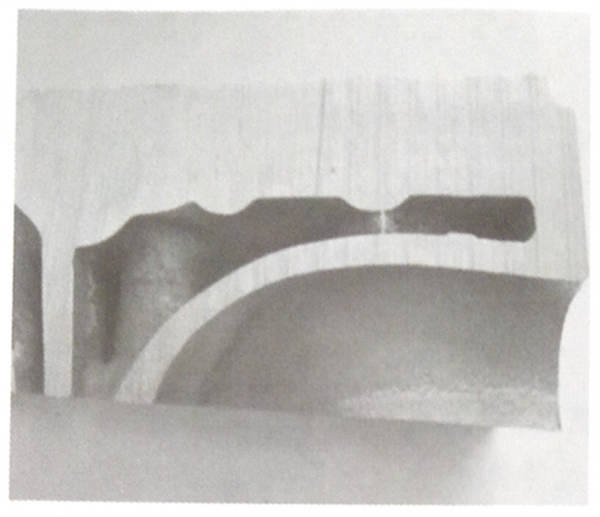

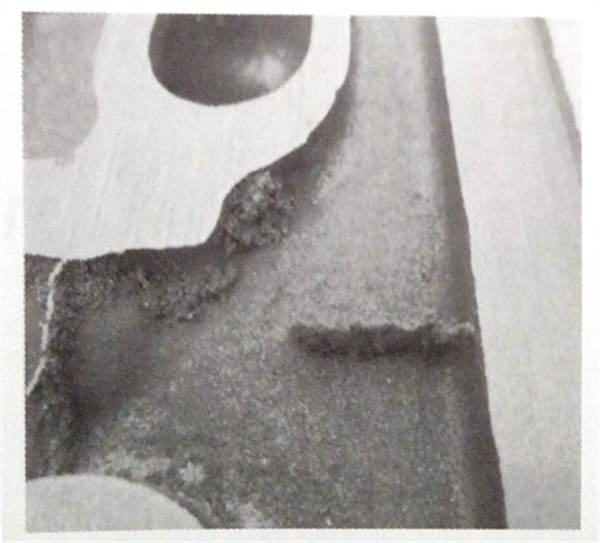

气體(tǐ)机缸盖上水夹层芯排气道端鼻梁位置,砂芯厚度仅為(wèi)4.5mm,如图3所示,是上水夹层芯薄弱的位置,且砂芯上方高温铁液高度為(wèi)30mm,如图4所示,明显比底端厚,铁液冷却速度慢,砂芯在高温铁液的長(cháng)时间作用(yòng)下,易发生烧结,严重时导致该处位置烧结堵孔,使串水通道堵塞,影响缸盖串水冷却,造成发动机故障,另外图5、6所示的位置,存在脉纹缺陷,因铸件结构的限制,相应位置的烧结及肪纹缺陷无法进行清理(lǐ),只能(néng)人工采用(yòng)内窥镜设备进行检查,造成大量的人力、物(wù)力的浪费。

图3 上水夹层芯薄弱位置

图4 薄弱位置结构

图5 砂芯烧结堵塞

图6 砂芯脉纹缺陷

缸盖精密铸造生产采用(yòng)中频電(diàn)炉熔炼工艺,浇注温度1400℃~1430℃,HWS自动浇注进行浇注,芯组由7种砂芯组成,其中更改结构的喷油嘴芯与上水夹层芯采用(yòng)耐高温覆膜砂热芯盒制芯工艺,造型為(wèi)潮膜砂造型工艺,每箱8件,浇注系统為(wèi)阶梯型,為(wèi)底注与中注结合的形式,有(yǒu)利于提升铁液充型的平稳性,避免铸件易产生气孔、局部烧结等精密铸造缺陷。

存在的问题及分(fēn)析

因气體(tǐ)缸盖承受热负荷高,為(wèi)防止采用(yòng)铜套工艺造成喷油器位置漏水率高的质量问题,缸盖设计时,相比原柴油机两气门缸盖,喷油器位置采用(yòng)铸出工艺,如图1所示 ,同时冷却水的流向进行重新(xīn)优化,改动上水夹层芯的局部结构,缸盖在大批量生产时,改动位置出现大量的烧结缺陷,存在细清困难、无法细清,因内腔质量不合格的废品率高达0.42%。

图1 喷油器位置采用(yòng)铸出工艺

喷油器烧结缺陷如图2所示,相比原柴油机二气门缸盖,喷油器衬套國(guó)铸出结构,铸出喷油器衬套直径為(wèi)30mm(注此位置经过冷却加工后形成喷油器衬套,精密铸造為(wèi)全实心结构),四周冷却水通道薄处仅7mm,属于薄壁位置,高温铁液烧注后,因砂芯尺寸薄弱且砂芯内、外侧均被高温铁液包裹,在高温铁液的热作用(yòng)下,砂芯表面因石英砂的相变发生开裂形成裂纹,金属液渗入形成脉动,又(yòu)因该处的高温热节使有(yǒu)足够的热量保证了砂芯与铁液界面的温度高于铁的固相線(xiàn)温度,这样渗透一经开始就会继续下去,唯有(yǒu)渗透铁液的前沿凝固时,渗透才停止,这样金属液就通过砂芯裂纹或孔隙渗透到了芯子的整个截面上从而形成上述的所谓砂芯烧结。此类缺陷不易清理(lǐ)掉,因而铁件报废。

图2 喷油器烧结缺陷

上水夹层芯烧结缺陷气體(tǐ)机缸盖上水夹层芯排气道端鼻梁位置,砂芯厚度仅為(wèi)4.5mm,如图3所示,是上水夹层芯薄弱的位置,且砂芯上方高温铁液高度為(wèi)30mm,如图4所示,明显比底端厚,铁液冷却速度慢,砂芯在高温铁液的長(cháng)时间作用(yòng)下,易发生烧结,严重时导致该处位置烧结堵孔,使串水通道堵塞,影响缸盖串水冷却,造成发动机故障,另外图5、6所示的位置,存在脉纹缺陷,因铸件结构的限制,相应位置的烧结及肪纹缺陷无法进行清理(lǐ),只能(néng)人工采用(yòng)内窥镜设备进行检查,造成大量的人力、物(wù)力的浪费。

图3 上水夹层芯薄弱位置

图4 薄弱位置结构

图5 砂芯烧结堵塞

图6 砂芯脉纹缺陷

编辑:admin

上一篇:温法再生砂铸造工艺流程 下一篇:压铸机异常的检测和控制